|

|

|

|

購入した部材。 左側4枚は所定の長さに切断してもらったツーバイシックス材。 その右は縦割りにしてもらったワンバイフォー材。 その右がワンバイフォー材3枚です。

|

|

|

|

|

|

|

|

所定の長さに切断開始です。 簡単に正確な直角度で切断できるソーガイド(mini-Shopで販売しています。)を全面的に使いました。 ±0.5mm以内の切断が極めて容易なのも特徴です。 ソーガイドの詳しい解説はこちらから。

|

|

切断が終わった全部材。 向こう側が主作業台で手前が副作業台用です。

|

|

|

|

|

|

|

|

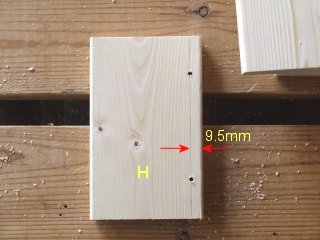

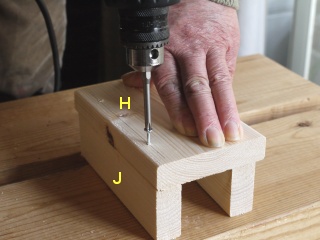

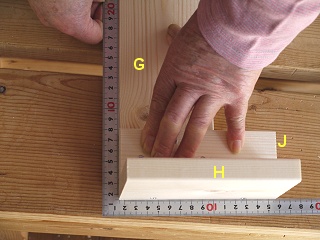

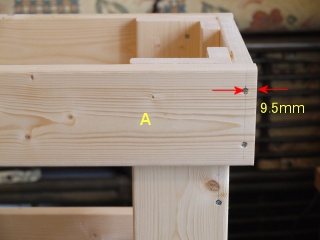

副作業台から組み立て開始。 全てのネジの締結個所は上側の板には貫通ネジ穴(3φ)をあけます。 これはHをJに締結するネジ穴ですが、位置は端から9.5mmで2ヶ所。

|

|

使うネジは3.3φスレンダースレッドネジ(スリムネジ) 35mmです。 電動ドライバーはFDD1000でネジ締めトルク目盛を5に設定しました。

|

|

|

|

|

|

|

|

ネジ締め完了後です。 ネジの頭はHの表面より僅かに沈んだ位置にあります。 こうすればネジの頭に引っかかることもありません。

|

|

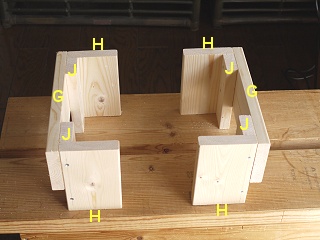

こうして副作業台の脚4本が完成しました。

|

|

|

|

|

|

|

|

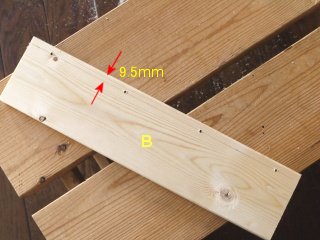

次は主作業台の組立に移ります。 Bにネジ穴(3φ)4箇所をあけます。 位置はBの端から9.5mmです。

|

|

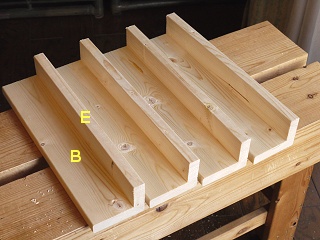

副作業台の脚と全く同じ要領で4本の脚が出来上がりました。

|

|

|

|

|

|

|

|

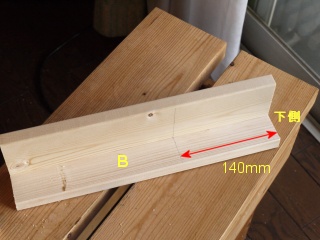

脚の下側から140mmの位置に線を引きます。 この線がFやCを固定するときの上側の位置になります。

|

|

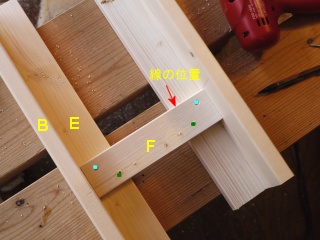

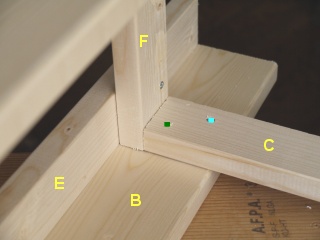

脚2本にFをネジ止めします。 Fには4箇所のネジ穴(写真の水色と緑の○)をあけます。 そして先ほどの線にFを合わせて2本のネジ(水色)だけを締めます。

|

|

|

|

|

|

|

|

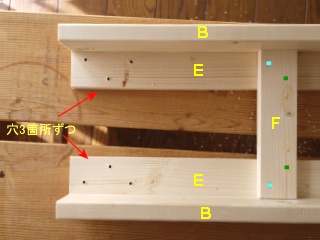

Eに3箇所ずつの穴(3φ)をあけます。

|

|

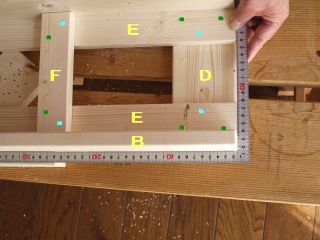

Dに2ヶ所(水色)のみネジを締め込みます。 そして曲尺をこのように当てて正確な90度になるよう調整し、締めていなかった緑色の場所のネジ(合計6本)を締め込みます。

|

|

|

|

|

|

反対側の部分も同様に組み立てて、主作業台の側面側が完成しました。

|

|

|

|

|

|

|

|

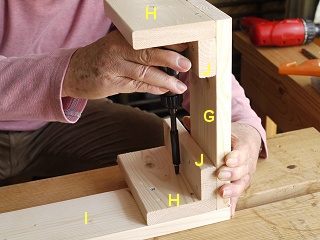

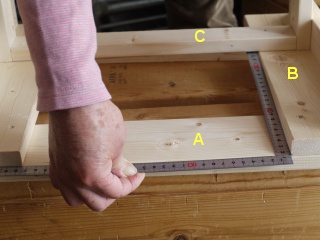

再度副作業台の組立に移ります。 HとJが締結された脚をGにネジ止めします。 三角の頂点がネジ位置ですが1本を締めたら写真のように曲尺を当てて正確な直角となるよう調節して残りのネジを締め付けます。

|

|

反対側も同様に組み立て側面側が完成しました。

|

|

|

|

|

|

|

|

側面のブロックをIにネジ止めします。 ここでもネジ位置は三角形の頂点になるようにしますが、1本締めたら側面ブロックとIが直角になるよう調整して残りのネジを締めます。 内懐が狭いので電動ドライバーは使えず手締めとなります。

|

|

後は天板を固定すれば完成というところまで進みました。 平らな部分に置いて4本の脚ががたつきを起こさなければOK。 そうでないときはばらして直角度を確認しながら組み立て直します。

|

|

|

|

|

|

|

|

主作業台の組立に移動します。 Cを側板ブロックの内側に固定します。 Cの上面は140mmの高さに引いた線に合わせます。

|

|

接合部分のクローズアップです。 斜めに2本のネジを締め込みますので、Cには予め3φの穴をあけておきますが、締め付けるのは空色の穴の部分だけとし、緑色は後ほど角度調整後に締め付けます。

|

|

|

|

|

|

|

|

側板ブロックの上側をAにネジどめしますが、ネジ位置は三角形の頂点になります。 そしてその内の左右1箇所だけ締め込んで、写真のように曲尺を当てて直角度の調整をした上で残りのネジ(全部で6本)を締め付けます。

|

|

これで天板の固定を残すのみとなりました。 やはり平らな面に置いて脚のガタツキがないか確認します。

|

|

|

|

|

|

|

|

Aの両端から9.5mmの所を2ヶ所ネジ止めします。 うっかりして写真を撮っていませんが、副作業台も同様にIの端をネジ止めしてください。

|

|

続いて天板を固定する木ダボの穴(8φ)12ヶ所(ピンク色)をあけます。深さは15〜20mmです。 2枚の板を貼り付けるので1枚辺り木ダボが6本刺さることになります。

|

|

|

|

|

|

|

|

ここで副作業台に戻って同じく8φ木ダボ穴あけです。 穴の数は2個少ない10個です。 深さはやはり15〜20mmです。

|

|

手前の5ヶ所にマーキングポンチを嵌め込みました。 マーキングポンチはmini-Shopで販売しています。

マーキングポンチを使った木ダボ接合の詳細はこちらから。

|

|

|

|

|

|

|

|

天板を接着位置にそっと乗せて位置調整を念入りにした上で、上からぎゅっと押し付けてやります。

|

|

その天板を取り上げてひっくり返すとマーキングポンチで付いた円錐状の凹みが出来ていますので、8φ、深さ15〜20mmの穴をあけます。

|

|

|

|

|

|

|

|

いよいよ接合です。 脚ブロックの半分の5ヶ所の穴に木工ボンドを少量垂らしこんで木ダボを差し込み玄翁で底当たりするまで叩きます。 更に木工ボンドを接着面に塗りつけます。

|

|

その上から天板を載せて木ダボに差し込んだらゲンコツで全体を叩きます。 最後はバクマクランプ4本で思いっきり締め込んで6時間寝かせます。

|

|

|

ここで圧着保持にバクマクランプを使用しています。 やることが大げさだと思われるかもしれませんが、接合部分の僅

かな段差による隙間が出来やすいので、その隙間を最小限にすべくクランプを使っています。

他の方法としては接着剤にエポキシを使えば隙間に対する充填効果が期待できますので、それにより隙間を埋められ

れば、圧着保持は不要になります。 言うまでもなくこの方法を採ると表面から38mm以上金属が全く存在しませんので、

工具や刃物を痛める心配がなく、この固定方法の最大のメリットになります。

|

|

|

|

|

|

木工ボンドが完全硬化後にもう1枚の天板を同様に接着して6時間寝かせ完成しました。

|

|

|

|

|

|

|

|

主作業台の最後の組み立て作業です。 足のブロックと天板の裏側に穴を開けました。 無論穴位置はマーキングポンチを使って同期が取れています。

|

|

半分の6個の穴に木ダボを挿入接着し天板1枚を嵌め込んでバクマクランプで6時間圧着保持しました。

|

|

|

|

|

|

|

|

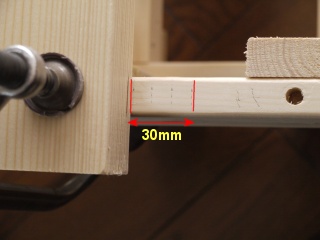

2枚目の天板との間には30mmの隙間をあけます。 これはノコギリの刃が通ったりバクマクランプを通したりする重要な隙間です。

|

|

残りの天板を接着しました。 再びバクマクランプで6時間圧着保持します。

|

|

|

|

|

|

接着剤が完全硬化したら主作業台の完成です。 これまで使っていた作業台とは違って天板の周囲が30mmずつ飛び出していて、C型クランプやバクマクランプの使用を意識した構造です。

|

|

|

|

|

|

主作業台の横に副作業台を置きました。 優真くんがノコギリ作業をする場合にはこの副作業台に乗ってやります。 切断するものは主作業台にクランプで固定してやりますので、理想的な切断姿勢が取れるでしょう。

|

|

|

|

|

|

|

|

僅かに飛び出ている節はカンナで削った後に瞬間接着剤を沁み込ませて固めてからウッドエポキシで隙間を埋め2日後にサンドペーパーで研磨しました。 また天板の繋ぎ目も埋めています。(左側縦に見える部分。)

|

|

これは私の作業ミスで白線の間が幅6mmに渡り深さ5mm程度欠けてしまった部分をウッドエポキシで埋めて研磨した状態です。

|

|

|

これらウッドエポキシやパテ等による補修作業はニス塗りの場合は補修したことがはっきり判るので通常はやりません。

しかしこのテーマでの塗装は美しく見せることが目的ではなく、使わない時にはベランダに置いておくという趣旨から雨に

濡れて起きる木材の痛みを少なくしようというのが目的であるため、美的観点からの問題は無視しています。

|

|

|

|

|

|

|

|

上面から側面にある角はカンナで削ってからサンドペーパーで丸く削り落とし、当たってもあまり痛くないように面取りをしました。 また上面は3回塗りをしているのでご覧のとおりかなりの艶が出ています。

|

|

|

|

|

|

完成した主・副作業台は150mmバクマクランプ2本と組み合わされて本領を発揮します。 作業性の良さ(速さ)からバクマクランプに限ります。

|

|

|

|

|

|

私が使っている作業台との比較。 全長が短く高さも若干低くなっています。 全長が短いのは板取の良さを優先したためです。 また天板全周囲が30mm出っ張る構造ですので、どこでもクランプで材料を固定できます。

|

|

|

|

|

|

|

|

2枚のツーバイシックスを天板として使っているのは新・旧同じですが、中央の隙間は26mm対30mmと4mm広がっています。

|

|

隙間を広げたことにより中央の隙間にバクマクランプを容易に差し込むことが出来、ご覧のような材料固定が可能です。 26mmの隙間では強引に捩じ込む必要がありました。

|

|

|

|

|

|

実際の切断ではこのように材料を2本のバクマクランプで固定してやります。 バクマクランプで固定しない場合には片足を上げて材料を抑える必要があるので、材料を動かないようにするため切断に専念できないとか、切断時の姿勢は窮屈になる等、うまく切断できない原因になりますが、これなら無理が全くありませんからより理想に近づいたやり方と言えるでしょう。

|

|

|

優真くんが我が家にやってきたので出来上がった作業台の引渡しと同時にどうやって使うかを一通り教える事にします。

|

|

|

|

|

|

|

|

出来上がった作業台で手引きノコギリ作業のやり方を教えました。 優真くん専用のノコギリはこちらで小型の物。 刃は9寸目とほぼ同じで片手用の柄がついていますが両手で握ります。

|

|

クランプで材料を固定したら最初の切込みの練習。 親指の爪をノコギリの刃の上部に当てて位置を決め切り込みますが、ちょっぴり怖そう?!

|

|

|

|

|

|

うるさく細々と教えているわけではなく、どちらかと言えば自然体に近い感じで作業させている!のですが、作業はまずまずうまく進んでいるようです。(一度にあれもこれもと詰め込むのは興味を減ずる結果になるでしょう。)

|

|

|

|

|

|

|

|

そして切断完了。 直角度は不十分ですが、予め引いてあった隅線に対し約1mmの誤差で切断しているので上出来です。

|

|

大変ハッピーな優真くん。 10回近く切断して少しずつコツを掴みかけて来ているようでした。

|

|

まだ完璧な作業ができるわけではありませんが、興味を持って取り組み始めた大工仕事で、失敗を繰り返しながらも興味が削がれることなく上達して行ける補助になれればと思います。 Copyright (C) 2001-2019, Vic Ohashi All rights reserved.